发布时间:2025-11-15 00:43:33

作者:小编

阅读:

高精度力传感器是工业自动化、智能制造等领域的核心元件,其精度由非线性、重复性、滞后性等核心参数共同决定。在工业场景中,需根据测量范围、动态响应、环境适应性等需求进行选型,同时需规避盲目追求高精度、忽视安装方式等常见误区。

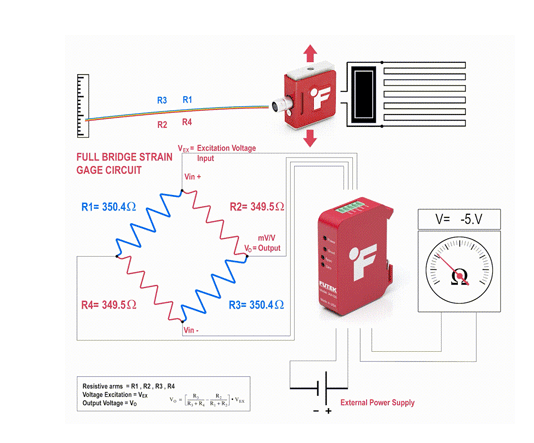

力传感器的精度并非单一指标,而是由三个核心参数共同决定:

非线性:反映输出信号与实际受力的偏差程度。在材料力学测试中,非线性误差需控制在极小范围,否则会导致应力-应变曲线失真,影响材料性能评估。

重复性:多次测量同一力值时的离散程度。在自动化装配线中,重复性误差直接影响工艺稳定性。例如,汽车发动机螺栓拧紧过程中,若传感器重复性不足,可能导致扭矩波动,引发安全隐患。

滞后性:加载与卸载过程中同一力值的输出差异。在双向测力场景中,滞后性过大会导致控制延迟。例如,在冲压设备中,滞后性可能引发模具与工件的碰撞,造成设备损坏。

不同工业场景对力传感器的需求差异显著,需建立“需求分析-参数筛选-场景验证”的选型逻辑:

实验室高精度场景:材料力学测试、生物力学研究等场景需优先选择非线性小、分辨率高的传感器。此类场景对温度稳定性要求严苛,需选用内置温度补偿算法的型号,避免环境温度波动导致测量误差。

生产线动态测力场景:在冲击测试中,若传感器固有频率低于测试频率,输出信号会严重失真。因此需选择固有频率高、响应时间短的传感器。例如,在航空航天零部件的振动测试中,动态响应不足可能导致结构疲劳分析失效。

多传感器组网场景:在自动化生产线中,需选择支持总线协议的数字信号传感器,以简化布线并提升数据同步性。例如,在机器人协作场景中,多个力传感器需实时共享数据,若信号传输延迟,可能导致动作协调失误。

误区一:盲目追求高精度:实验室级精度传感器成本高昂,工业场景可能无法发挥其性能优势。例如,在普通物料搬运场景中,选择高精度传感器反而会增加采购成本,而普通精度传感器即可满足需求。

误区二:忽视安装方式:螺纹安装与法兰安装的受力分布差异显著。若选型时未匹配设备接口结构,安装应力可能导致测量偏差。例如,在机床主轴测力场景中,错误的安装方式可能引发主轴振动,影响加工精度。

误区三:忽略环境适应性:高温环境需选择工作温度范围宽的传感器,低温场景需防止材料脆化。例如,在冶金行业的高温锻造场景中,若传感器耐温性不足,可能导致应变片性能下降,引发测量失效。

误区四:信号类型不匹配:模拟信号传感器在强电磁环境中需增加屏蔽措施,否则数据噪声可能超过测量精度。例如,在电力设备检测场景中,未加装屏蔽的模拟信号传感器可能因电磁干扰导致数据失真。

误区五:未预留校准空间:传感器长期使用后需定期校准,选型时需考虑校准接口的便捷性。例如,在海洋平台监测场景中,若传感器校准困难,可能导致数据长期失真,影响结构安全评估。

高精度力传感器的选型需兼顾技术参数与场景需求,避免陷入“唯精度论”的误区。通过明确应用场景、分析核心参数、规避常见误区,可实现性能需求与成本控制的平衡。在工业4.0时代,力传感器已成为智能制造的“神经末梢”,其选型逻辑的优化将直接推动生产效率与产品质量的双重提升。

Q1:如何判断力传感器的动态响应是否满足需求?

A:可通过测试传感器的固有频率与响应时间。若测试频率接近或高于传感器固有频率,且响应时间短于工艺周期,则动态响应满足需求。

Q2:在潮湿环境中如何选择力传感器?

A:需选择防护等级高的传感器,并关注密封结构的设计。例如,采用胶密封或焊接密封的传感器可有效防止湿气侵入。

Q3:多传感器组网时如何解决信号同步问题?

A:可选择支持总线协议的数字信号传感器,或通过硬件同步模块实现多传感器数据同步。例如,采用CAN总线或EtherCAT协议的传感器可简化布线并提升同步性。

Q4:长期过载对力传感器有何影响?

A:长期过载会导致应变片疲劳,引发精度漂移甚至损坏。选型时需预留安全余量,并避免长期在量程上限附近工作。

Q5:如何选择适合振动场景的力传感器?

A:需选择抗振动能力强的传感器,并关注其机械结构的稳定性。例如,采用膜合式结构或刚性设计的传感器可有效抵抗振动干扰。

电话020-85262155

电话020-85262155 邮箱sales@omgl.com.cn

邮箱sales@omgl.com.cn